传统的碳载铂(Pt/C)催化剂使用实心碳球作为载体,Pt纳米颗粒全部分布在碳球表面,在燃料电池膜电极中应用时会出现严重的“离聚物中毒”现象。离聚物中毒不仅降低了活性位点的暴露程度,而且增加了三相界面上的氧气传输阻力,极大影响电池电压的输出。近年来,使用介孔碳作为催化剂载体,将活性组分(如Pt颗粒)负载在碳载体孔道中,使得活性组分与离聚物在空间上处于“接近而不接触”的理想位置,被认为是降低离聚物中毒效应的一种有效策略。研究表明,介孔碳的颗粒尺寸(J. Power Sources 2021, 487, 229414)与孔道尺寸(Catalysts2018, 8 (6), 230)效应均会影响最终Pt/C催化剂的燃料电池性能。目前认为最适用于燃料电池膜电极的介孔碳孔道尺寸为~5 nm。

宁波中科科创作为国内一流的燃料电池催化剂供应商,需要选择合适的介孔碳载体,并通过自主创新的纳米催化剂技术将Pt颗粒高效负载介孔碳上,以实现降低离聚物毒化、提升燃料电池性能的目的。在此过程中,合理控制Pt颗粒与离聚物的接触程度是实现在降低离聚物中毒的同时保证质子高效传导的关键,也是介孔碳负载的Pt/C催化剂的技术难点。利用膜电极电化学方法得到的干质子可及率可有效指示Pt颗粒与离聚物的接触情况。

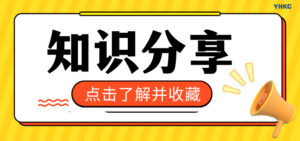

图1. a) 催化剂在不同湿度下测得的Pt利用率。b) 不同湿度条件下的催化剂示意图。从上至下,湿度升高。其中,黄色代表孔道外的Pt位点,红色代表孔道内的Pt位点,绿色代表离聚物,蓝色代表液态H2O。(J. Electrochem. Soc. 2020, 167 (6), 064515)

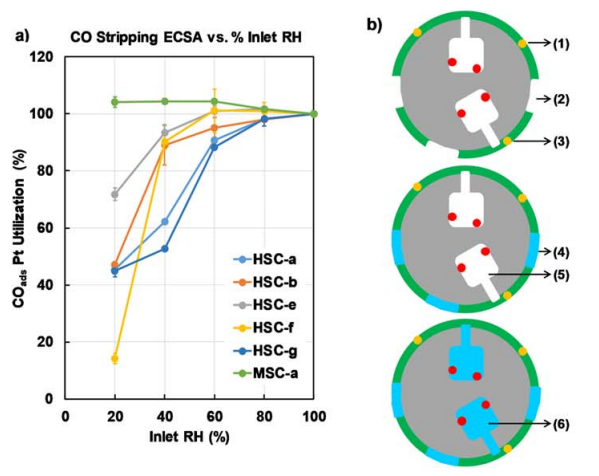

干质子可及率,即膜电极在低湿条件下的Pt活性位点利用率。通用汽车公司报道了利用一氧化碳剥离实验(CO-stripping)测试干质子可及率的方法(J. Electrochem. Soc. 2020, 167 (6), 064515),如图1所示。CO-stripping的方程式为:Pt-COads + H2O → CO2 + 2H+ + 2e–,其中反应物H2O可以是催化层中的液态H2O,也可以是离聚物中的结合H2O。在高湿度(如100% RH)条件下,催化剂碳载体的孔道中充满液态H2O,因此分布在孔道内外所有的Pt位点都会参与CO-stripping过程;而在低湿度(如20% RH)条件下,由于催化层中没有液态水,并且大的离聚物分子无法进入碳载体孔道,因此只有分布在孔道外的Pt位点可以接触离聚物并参与CO-stripping过程。在低湿度与高湿度条件下利用CO-stripping分别测得催化剂活性面积,二者的比值即为干质子可及率。实验结果表明(图1),实心碳球负载的Pt/C催化剂(MSC-a)在不同湿度条件下的Pt活性位点利用率均为100%,而由多孔碳负载的Pt/C催化剂在不同湿度下表现出不同的Pt活性位点利用率,通用公司的这篇研究认为40% RH条件下的Pt活性位点利用率与Pt活性位点在孔道内外的分布情况吻合良好。梁海伟课题组利用干质子可及率有效解释了膜电极活性的增强机制(Sci. China Mater.2024 , 67, 1851-1857)。研究人员将Pt离子浸渍到多孔碳载体的内部缝隙中,这些Pt离子在热处理过程中将在孔道内形成Pt纳米颗粒。随着热处理温度的升高,Pt纳米颗粒的尺寸增大,并且Pt/C催化剂的干质子可及率也随之升高:Pt/C-500 (26%) < Pt/C-700 (42%) < Pt/C-900 (59%),说明较高的热处理温度缩短了Pt纳米颗粒与离聚物之间的距离。

图2. Pt/C-500、Pt/C-700、Pt/C-900的Pt颗粒尺寸与干质子可及率。(Sci. China Mater. 2024, 67, 1851-1857)

此外,氧气传输阻力(J. Electrochem. Soc.2009 , 156 (9), B991.)、质子传输阻力(J. Electrochem. Soc. 2011, 158 (6), B614-B621.)等也是常用的膜电极电化学诊断指标。